최초 작성일: 2023년 3월 21일

최종 작성일: 2023년 3월 21일

목표: SAP Certi 취득

오늘 진도표(45강~49강)

Maintaining Source ListsControlling Source Determination with Quota ArrangementsExecuting the Planning Run with Quota ArrangementsIdentifying Additional Aspects of Source DeterminationBlocking Sources of Supply

Lesson 1.Maintaining Source Lists

- objective

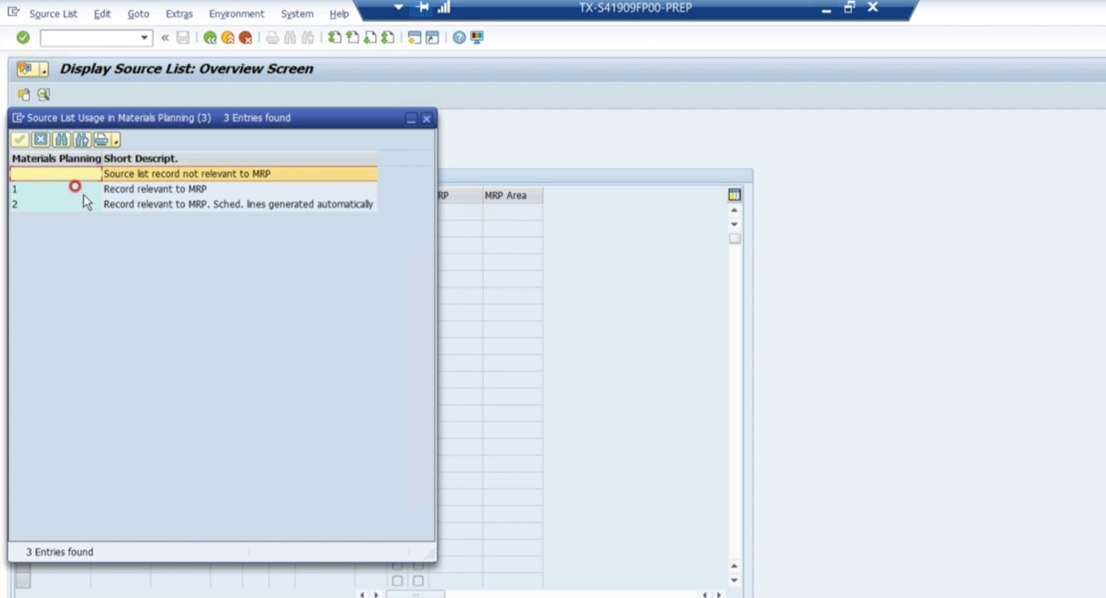

- use the source list in the planning run(planning run에 관련된 source list에 인자값이 있음 해당 인자 값이 mrp relevant인데 그것이 가장 중요한 포인트임)

- learn about

- source list maintenance

- source list records for material group contracts

- watch

- how to use sources list in the planning run

- do

- create purchase requisition in the planning run

- planning run 통해서 pr 생성 시 어떤 벤더로 source로 결정 되는 지가 중요함

- create purchase requisition in the planning run

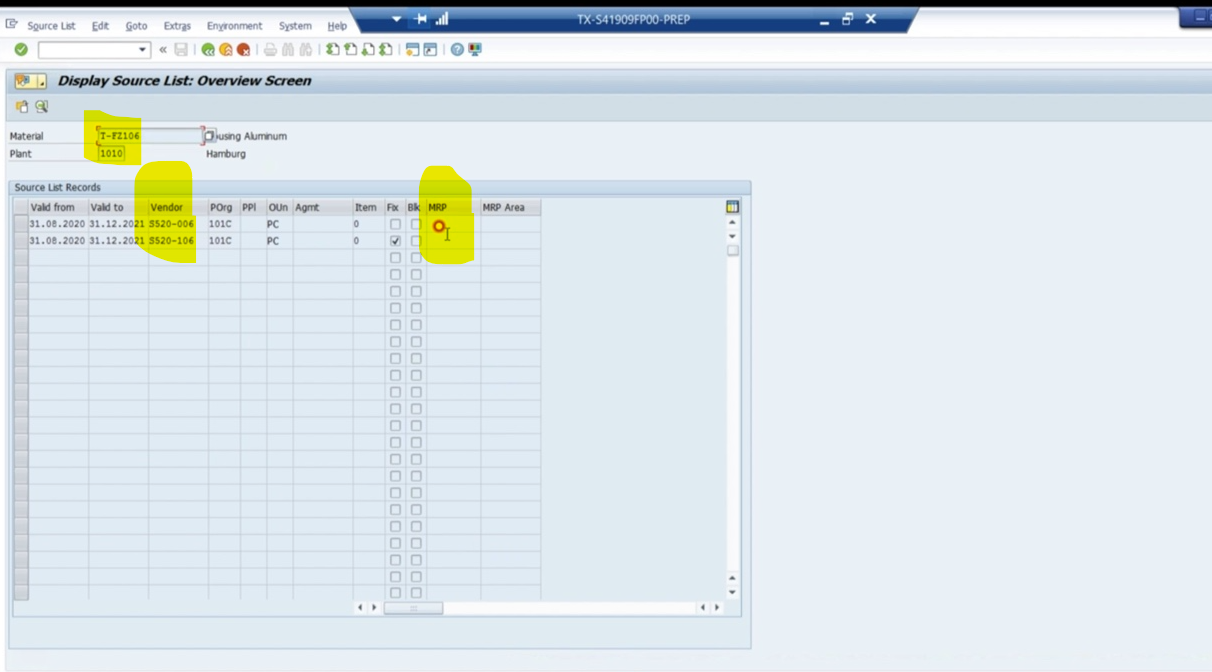

- figure 38 : source list maintenance

- source list를 maintenance 할 수 있는 곳

- manual maintenance

- maintenance from outline agreement

- 경로:item - maintain source list

- maintenance from info record

- extras - source list

- automatic generation

- source list를 언제 활용하는지

- requirementS planning - pr 생성 시 vendor가 자동 매칭 되는 데 그때 가장 유효하게 쓰임

- figure 39: source list records for material group contracts

- exclusion기능

- 목적 : 사용자 편의성 도모

- item category가 M(Material group)인 경우, 해당 material group에 많은 자재들이 포함되어 있다면 해당 모든 자재에 대해 source를 매핑 하지 않고 exlusion 기능을 통해서 특정 자재는 source를 매칭 하지 않도록 하는 것

- 대상은 contract에서 item category가 m인 item

- 경로는 contract - item - maintain source list에서 해당 자재 에 exlusion 체크 박스에 체크 하면됨

- exlusion 체크 박스에 체크 되지 않으면 inclusion으로 해당 자재는 source를 입력 해야함.

- exclusion기능

- source list를 maintenance 할 수 있는 곳

- practical practice

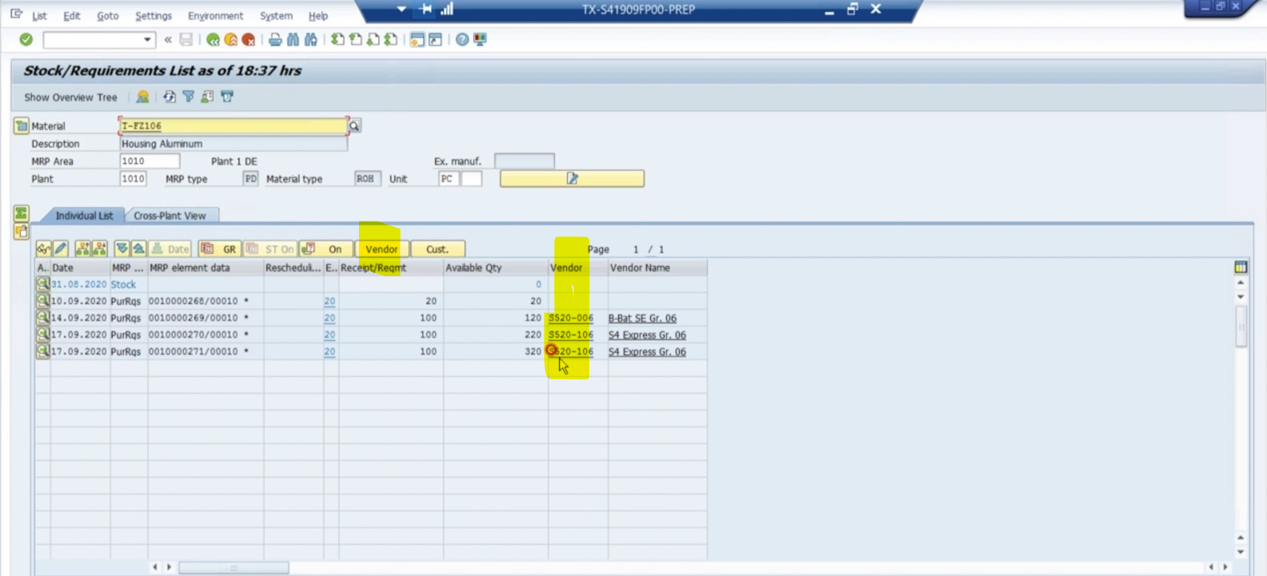

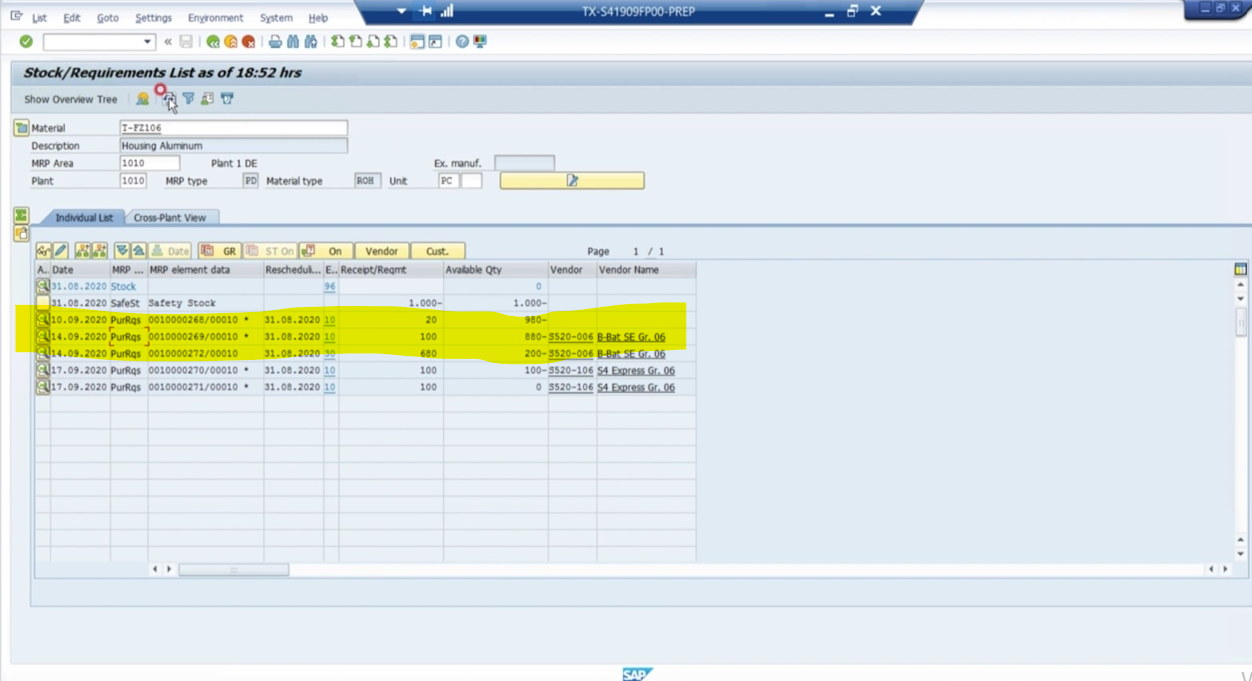

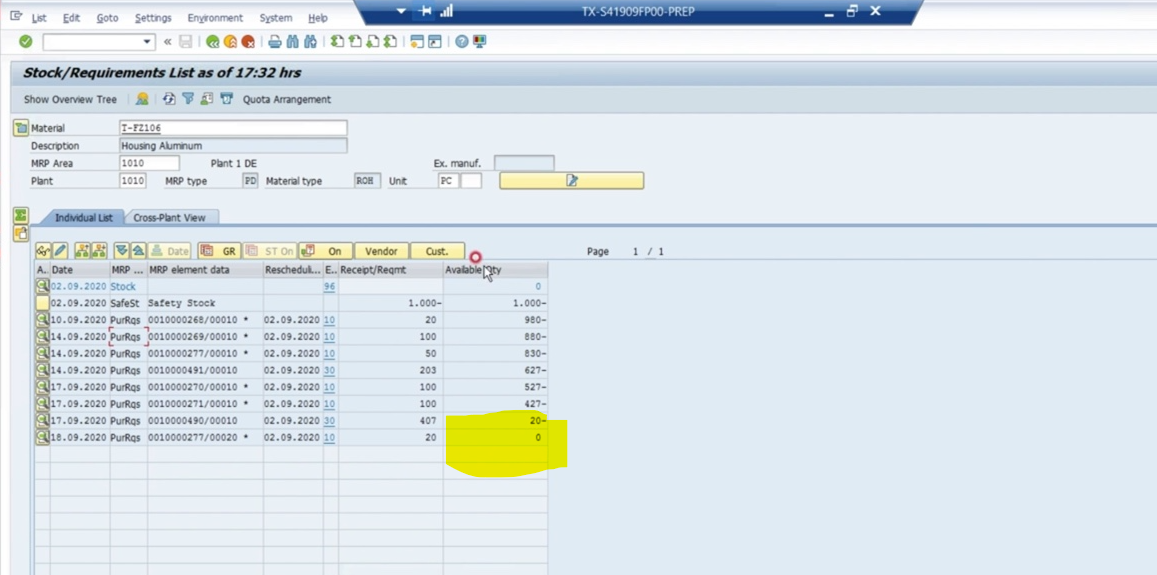

- T-CODE :md04

- Material planning을 실행하고 소요량이 발생시 pr이 생성 될 것인데 해당 pr에서 벤더사 어떻게 결정되는지

- 참고:수기로 작성한 것은 * 으로 firm PR임

- available quantity가 320개 이상이야지 소요량이 나옴

- Practical practice -자재 마스터 상 정보 변경하여 소요량 발생 시키기

- T-CODE:MM02

- lot for lot에서 다른 것으로 변경 하고 safety stock양을 available stock수량보다 늘려서 소요량이 발생할 수 있도록 한다

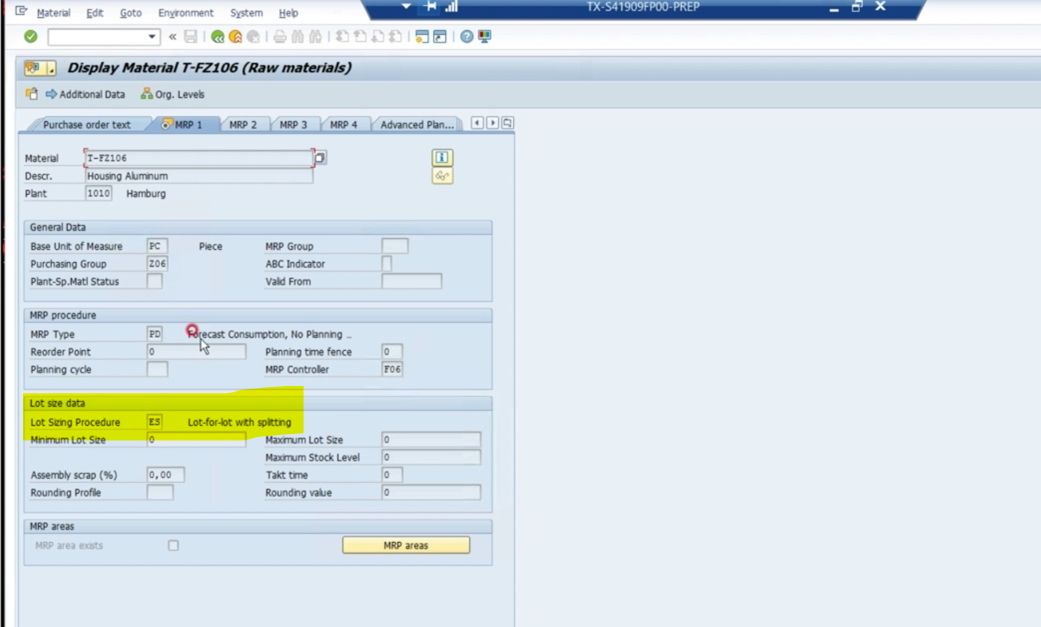

- 변경 사항

- lot sizing procedure : lot for lot -> es

- safety stock: 해당 자재의 available quantity보다 더 많은 량을 입력하여 소요량 발생

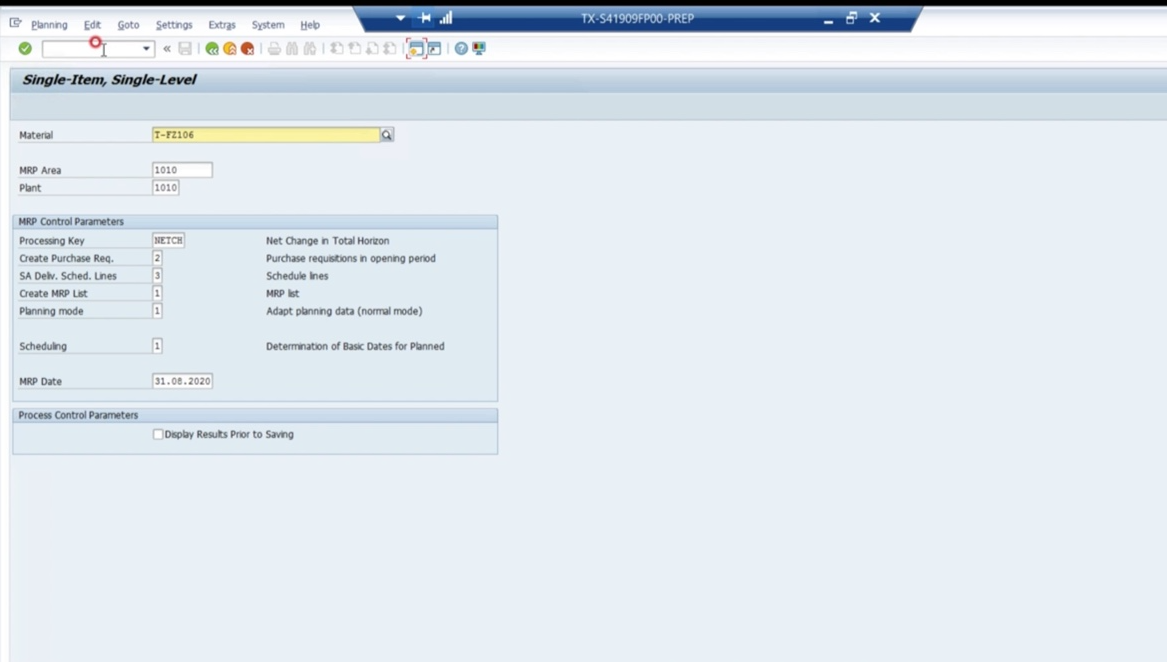

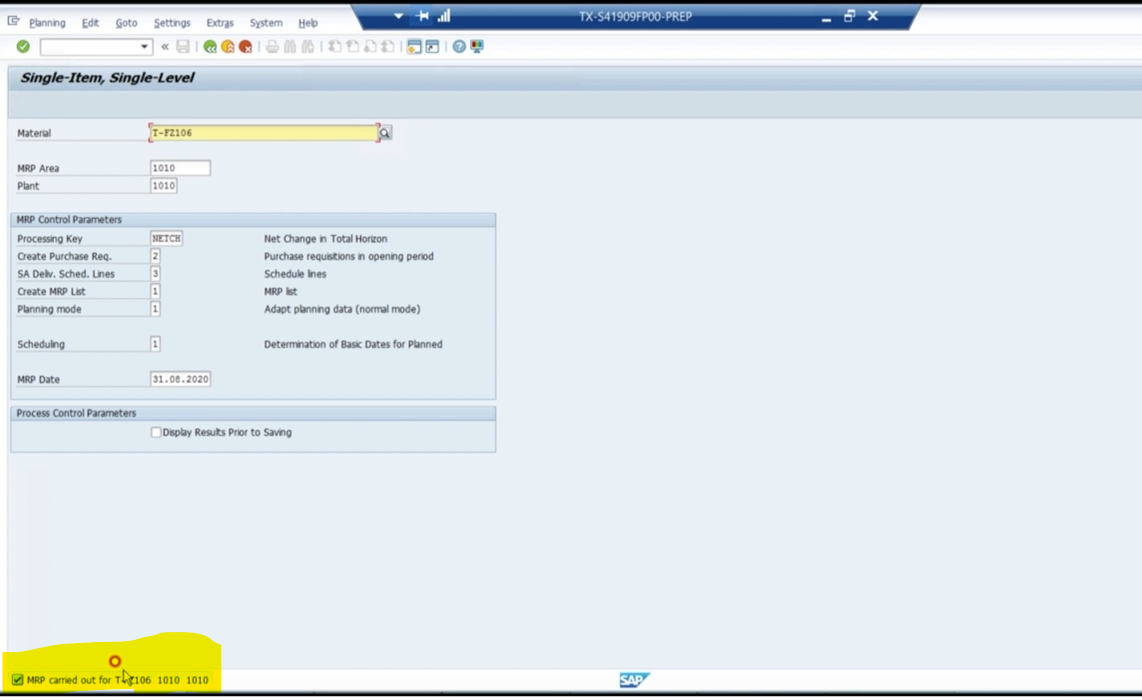

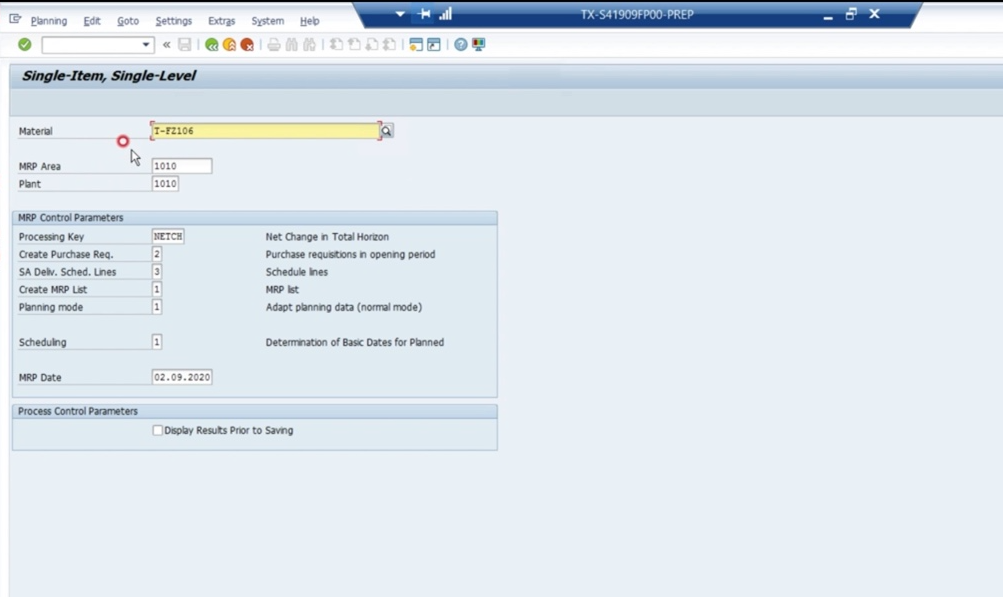

- practical practice- single item에 대한 mrp run 하기

- t-code:md03

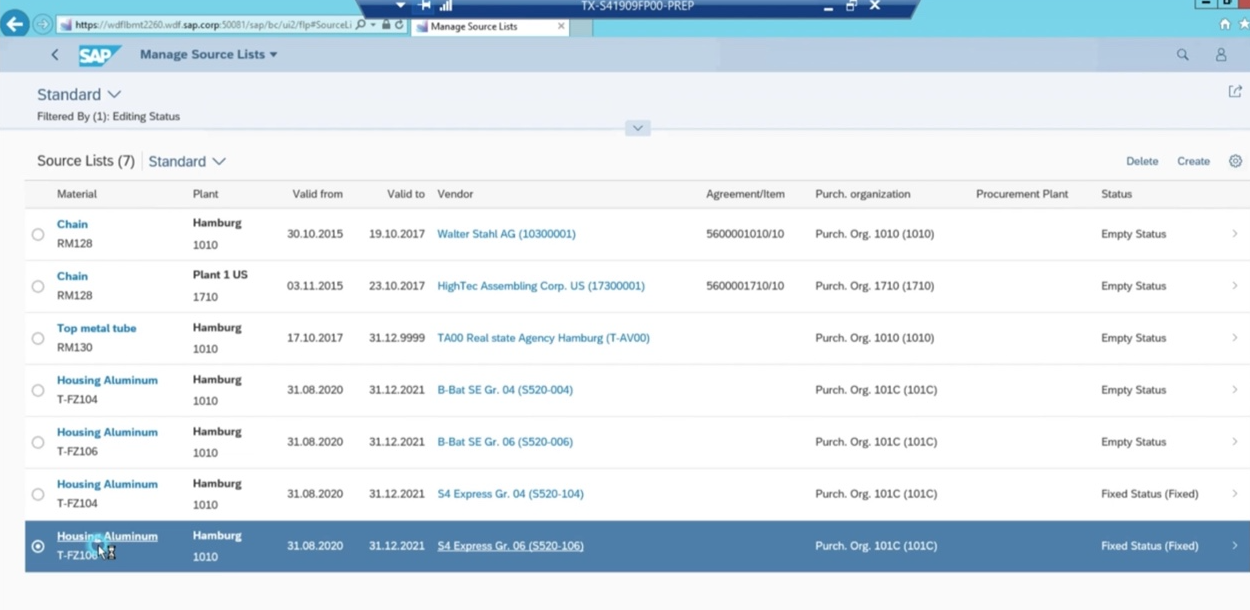

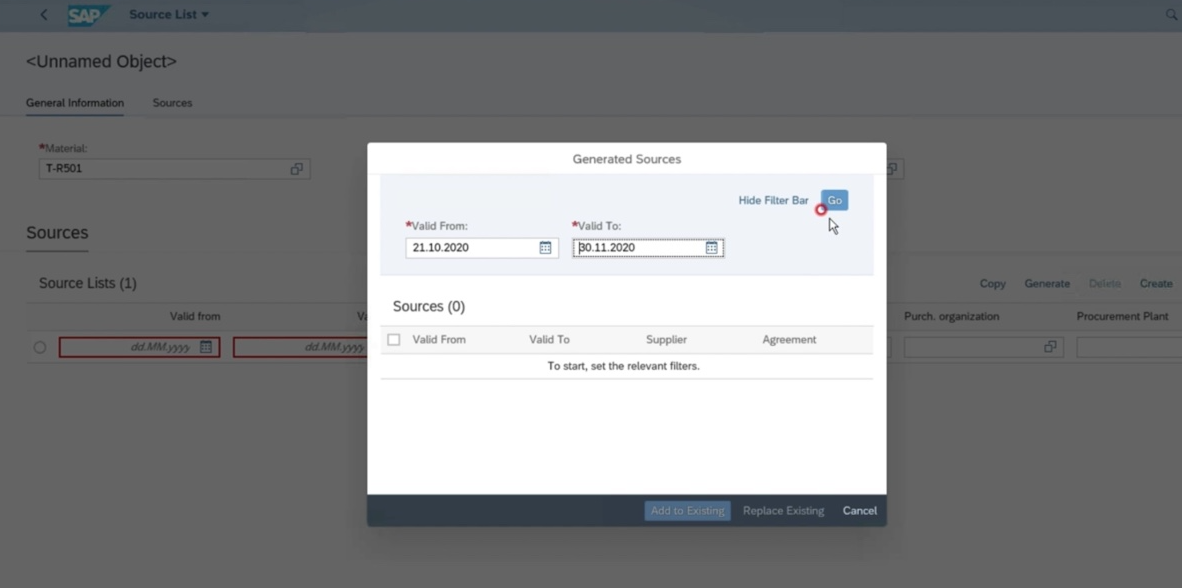

- Practical Practice -자재에 MRP Relevant 설정하기

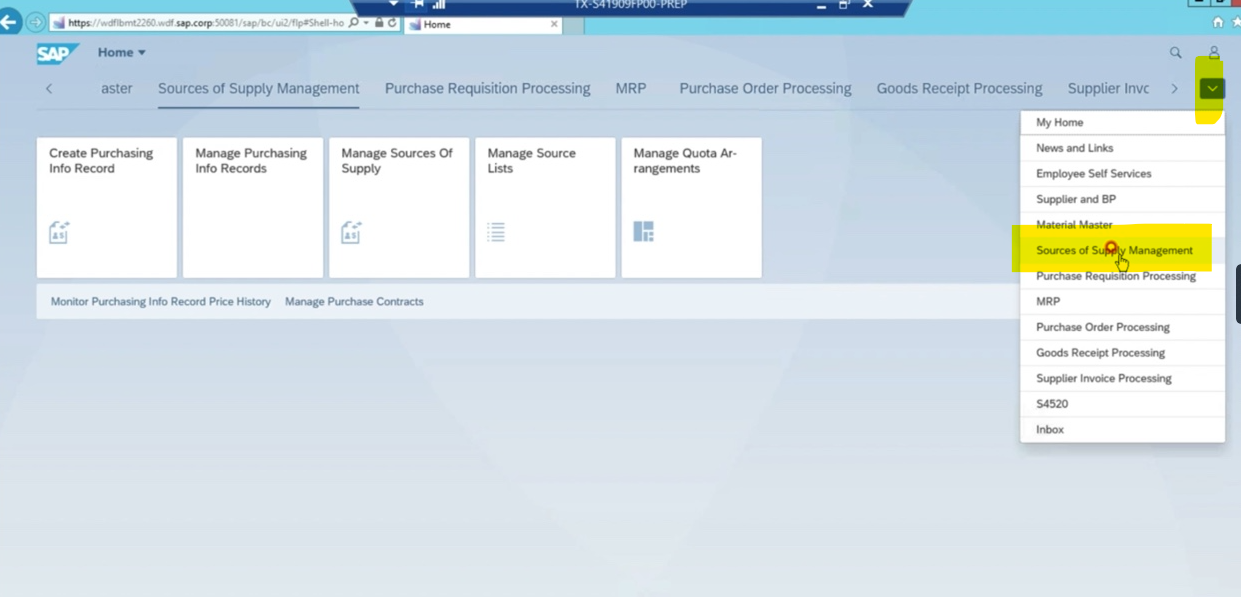

- fiori

Lesson 2.Controlling Source Determination with Quota Arrangements

- objective

- create and maintain quota arrangement

- learn about

- quota arrangement functions

- quota arrangement maintenance

- operation mode for quota arrangement

- watch

- how to use quota arrangement in source determintation

- do

- examine source determination with quota arrangements

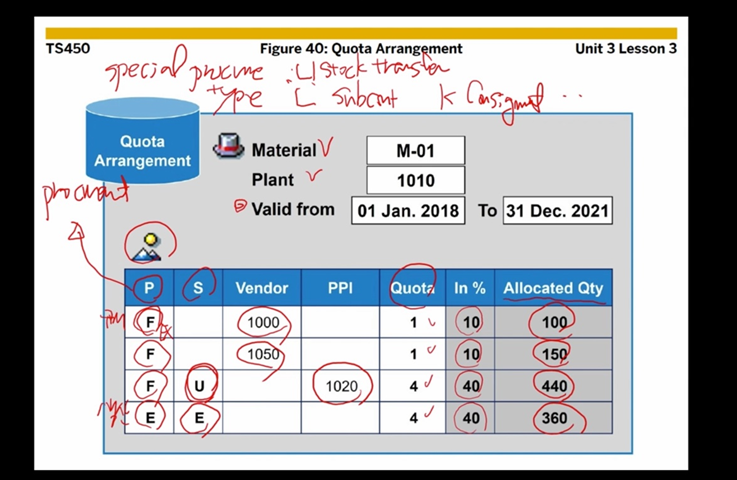

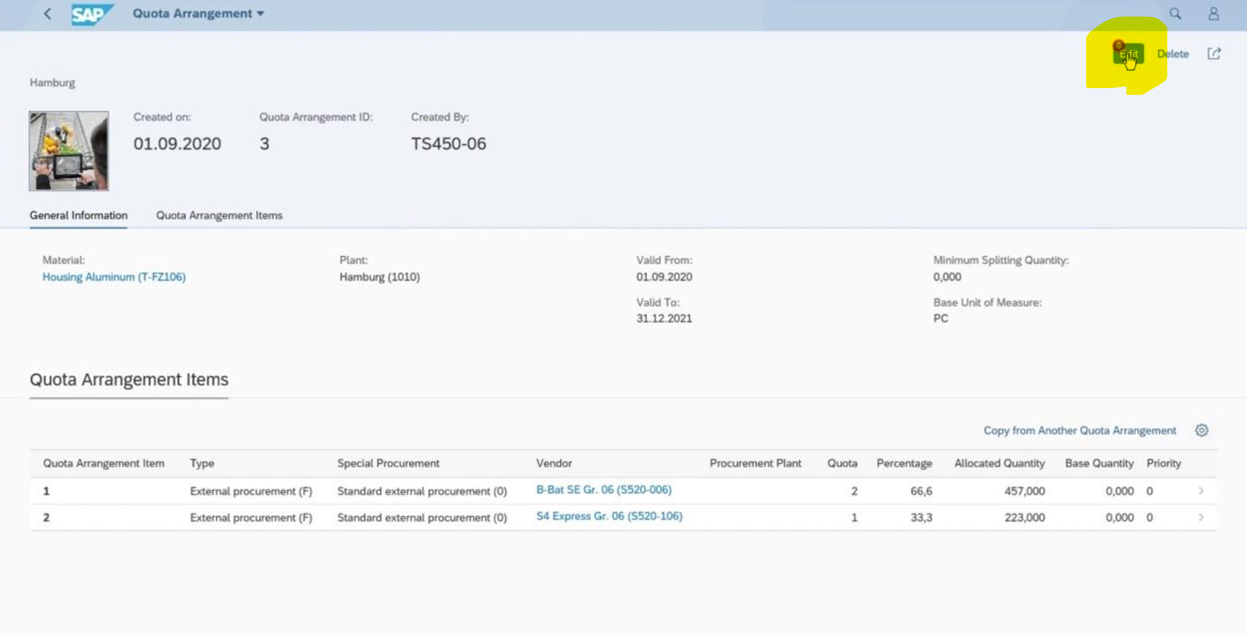

- figure 40 : quota arrangement

- P : Procurment

- F: external procurement (구매)

- E: Internal procurement ( 생산)

- S : special procurement type

- u: stock transfer

- l : subcontracting

- k: consignment

- e: 생산

- quota - in % : 할당 값 - 할당 값은 백분율로 나눈것

- allocated qty : 해당 라인의 소스에 이미 할당된 수량을 기재한것

- quota, allocated qty는 업체를 결정하는 데 사용되는 인자 값임(quote rating을 결정하는 인자 값)

- P : Procurment

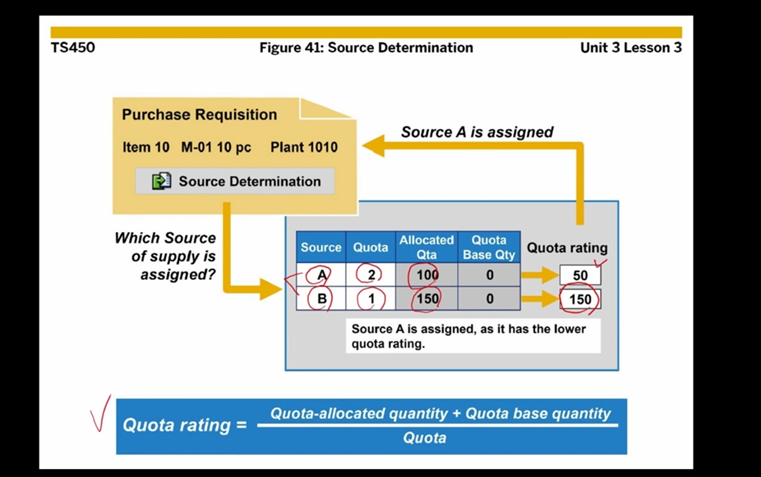

- figure 41: source determination

- quota rating이 가장 낮은 것을 source로 결정 됨

- quota base quantity는 강제로 보정함

- 신규 업체가 추가되는 경우, 기존 히스토리가 없어서 quota rating이 계속 낮을 것이고 그래서 해당 신규 업체에 값을 임의로 할당함.( 따라서 quota base quantity에 임의로 값을 할당하여 히스토리가 없는 신규업체가 source로 설정되는 것을 막아줌)

- figure : quota rating = (quota_allocated Q'ty + quota base Q'ty)/quota

- quota rating이 가장 낮은 vendor 혹은 plant에 PR이 배정

- 시나리오

- quota arrangement에 따라 pr 생성 하여 생성한 pr에 source determination이 어떤 결과가 나오는지

- pr에 해당 하는 벤더에 실적이 잡히면 quota allocated qty 확인 하기

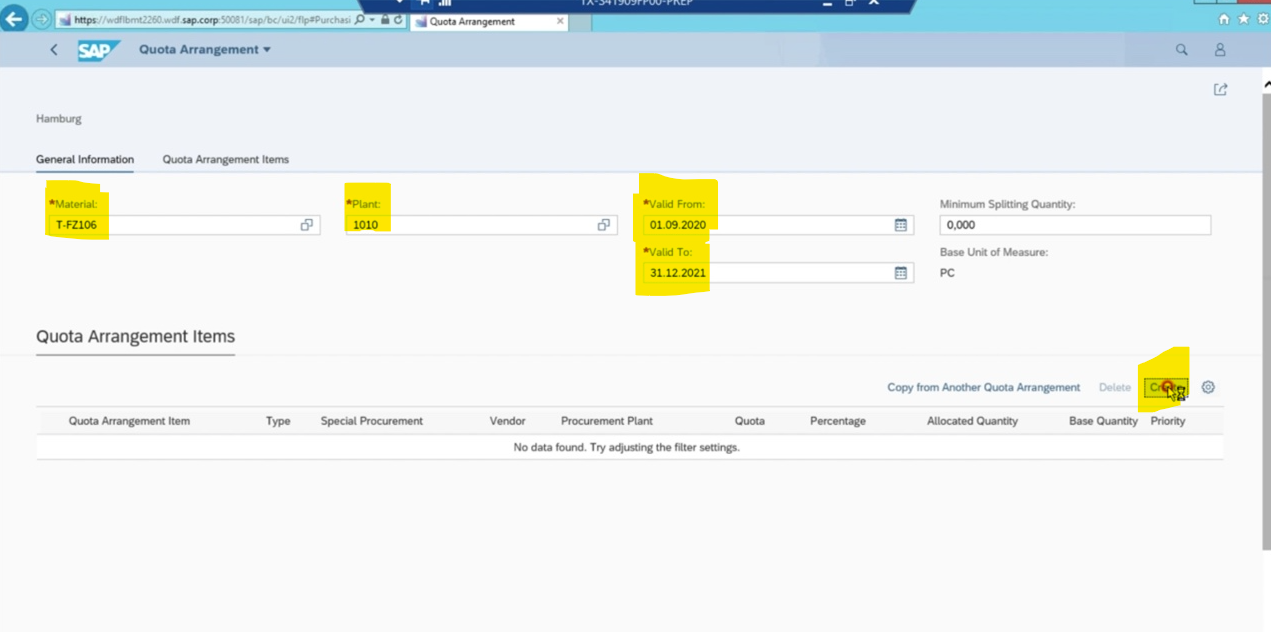

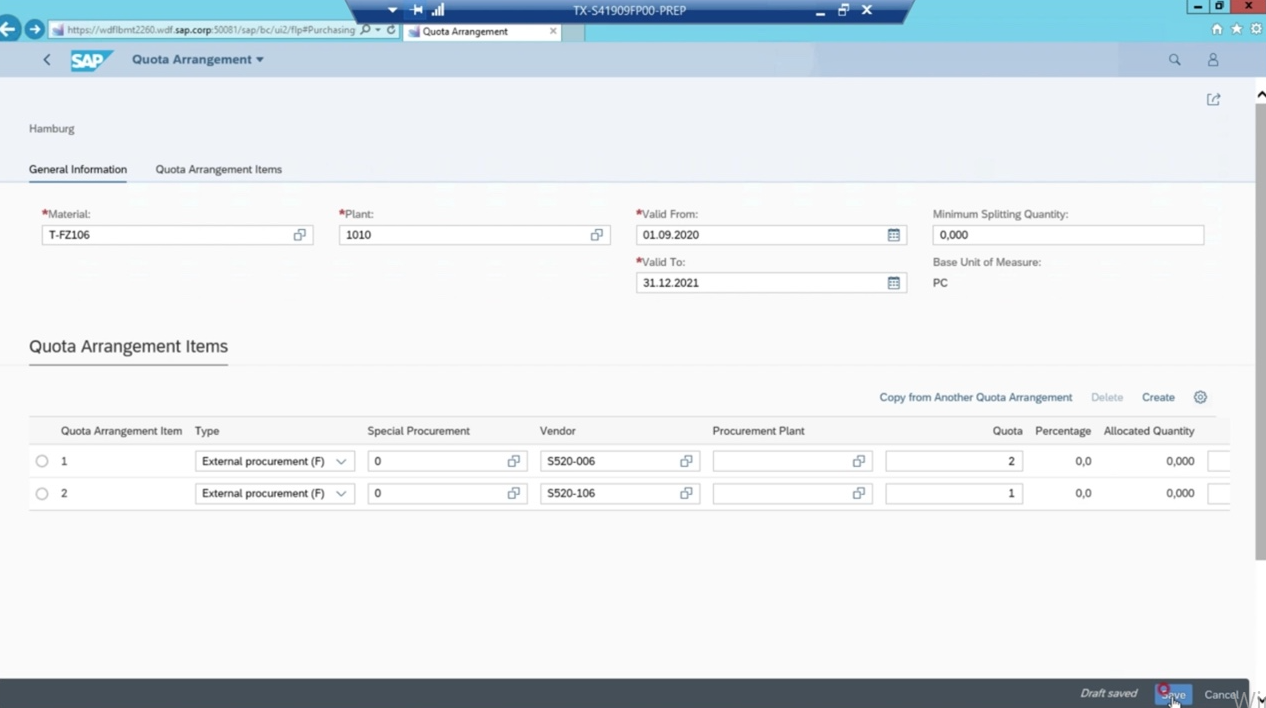

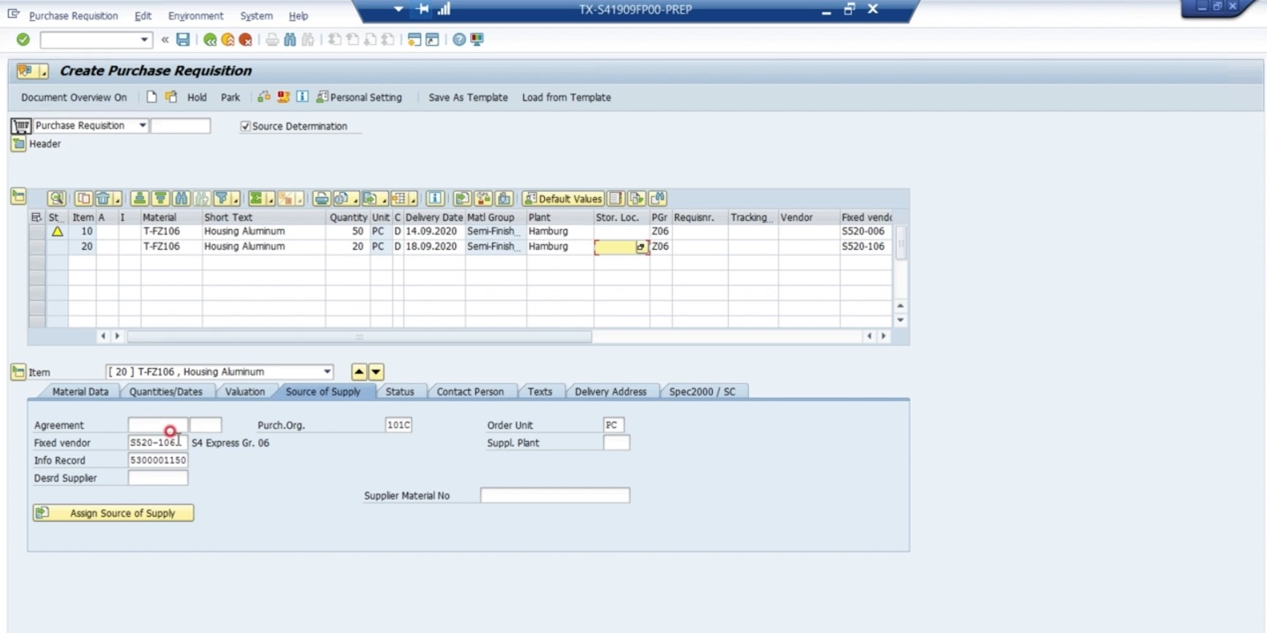

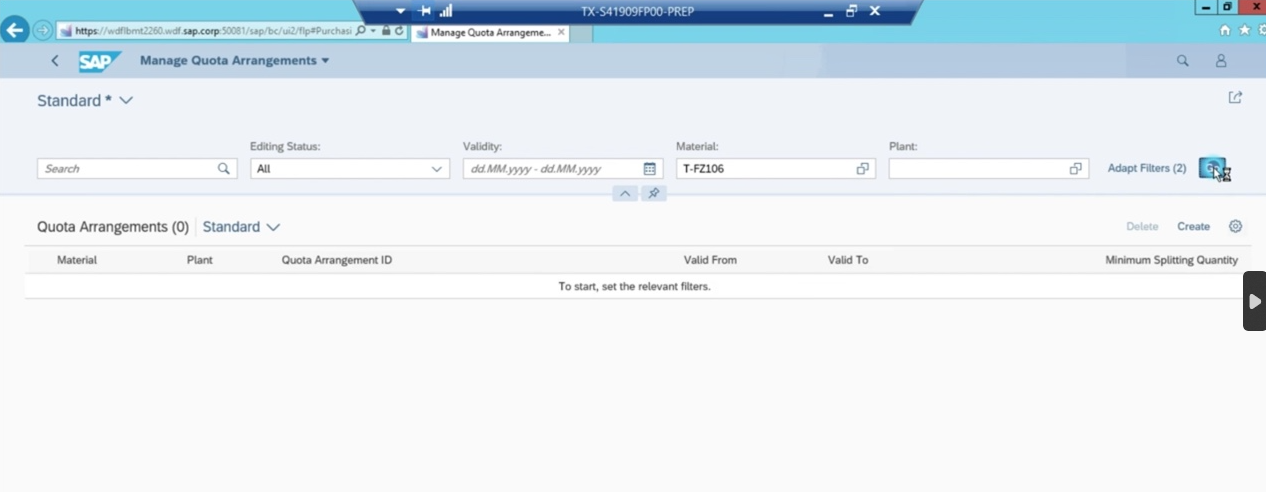

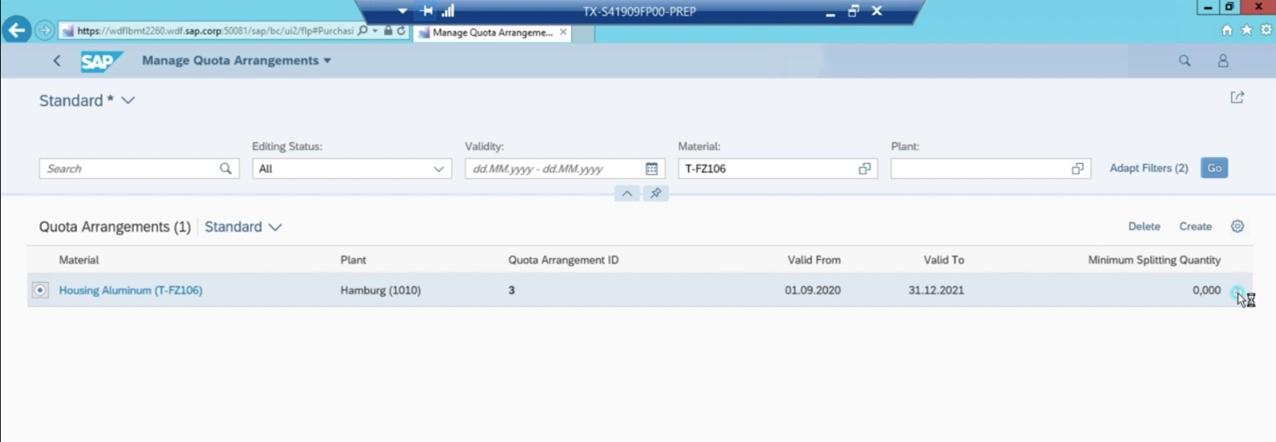

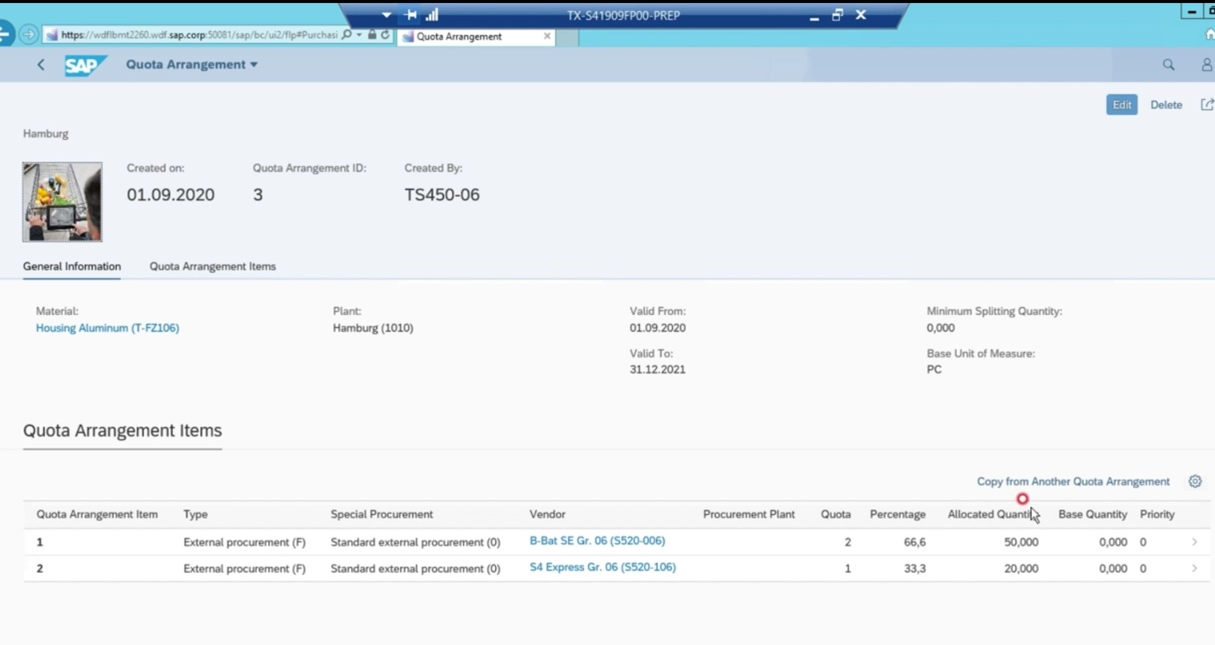

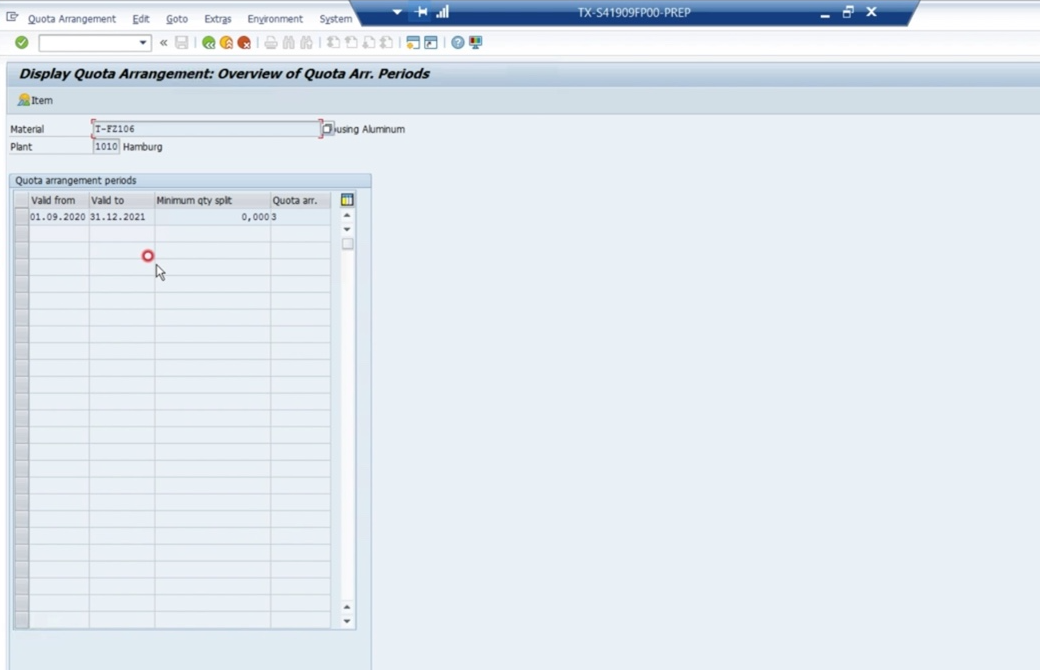

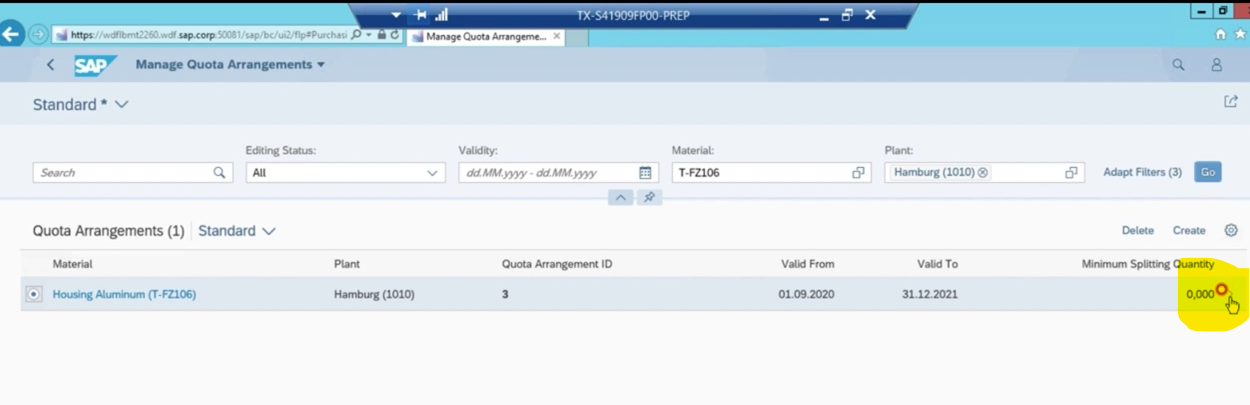

practocal pratice1 - quota arrangement 생성하기 (fiori화면에서)

- fiori

- 순서

- material - plant -유효기간 설정

- 해당 material -plant -유효기간에 vendor 설정

- vendor별로 quota 설

- 순서

- 생성하고자 하는 값

- material code: T-FZ106

- PLANT:1010

- VENDOR: 106,006 각 2개

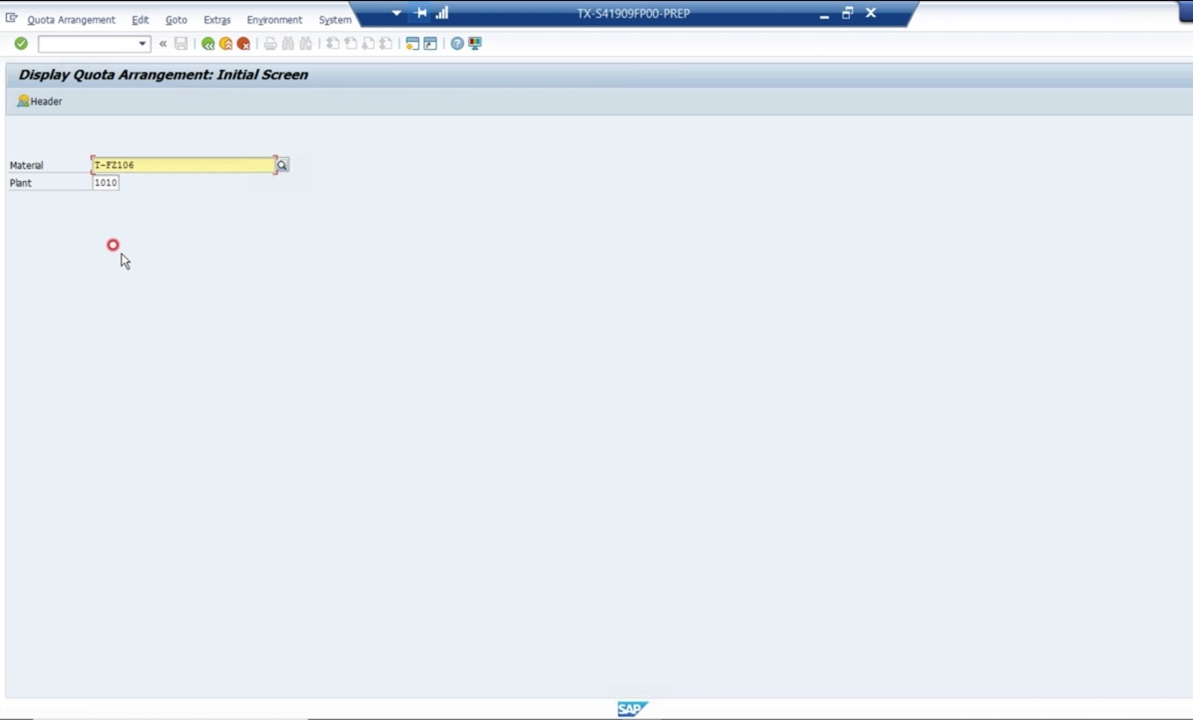

ecc 화면에서 fiori화면에서 생성한 quota arrangement확인 하기

T-CODE: MEQ3

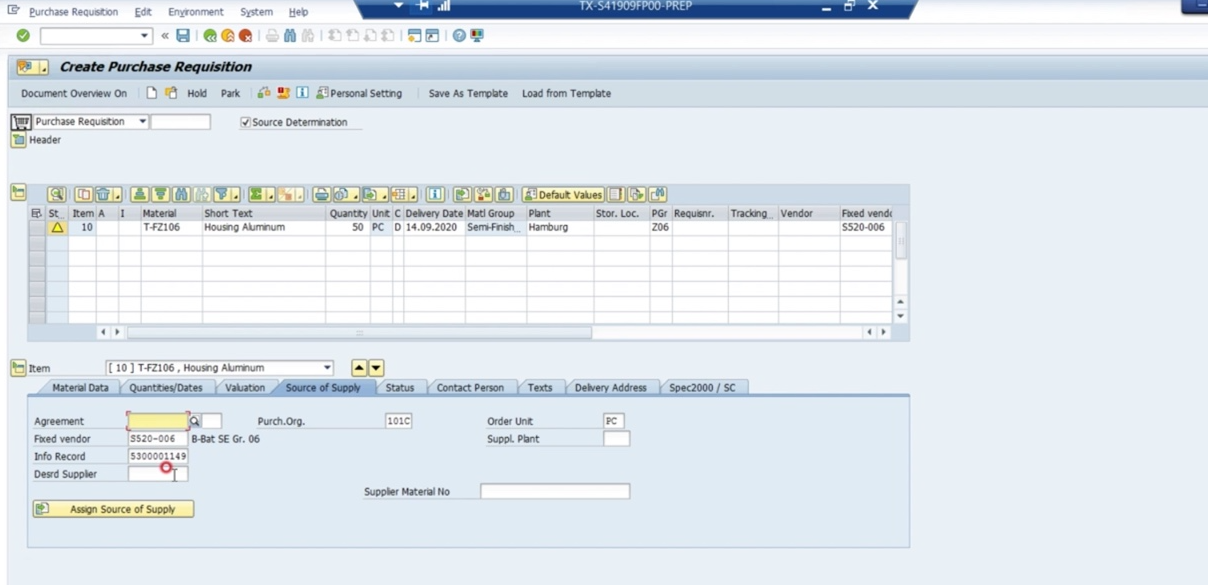

- practical practice -PR 생성하기

- T- CODE: ME51N

- practical practice-Quota arrangement 확인 하기

- T-CODE: MEQ3

- FIORI

위에 예시의 quota rate 확인 하기

quota_allocated 혹은 quota_base 값이 없는 경우에는 quota수가 큰것에 할당 우선 순위가 있다

| 1차 PR | ||||

| VENDOR | quota | quota_allocated | quota_base | quota_rating |

| 6 | 2 | 50 | 25 | |

| 106 | 1 | 0 | ||

| 2차 PR | ||||

| VENDOR | quota | quota_allocated | quota_base | quota_rating |

| 6 | 2 | 50 | 25 | |

| 106 | 1 | 20 | 20 |

Lesson 3.Executing the Planning Run with Quota Arrangements

- objective

- Create purchase requitision in the planning run

- learn about

- quota arrangements in material requiremenst planning

- watch

- how to use quota arrangements in the planning run

- how to use quota arrangement for srock transfer

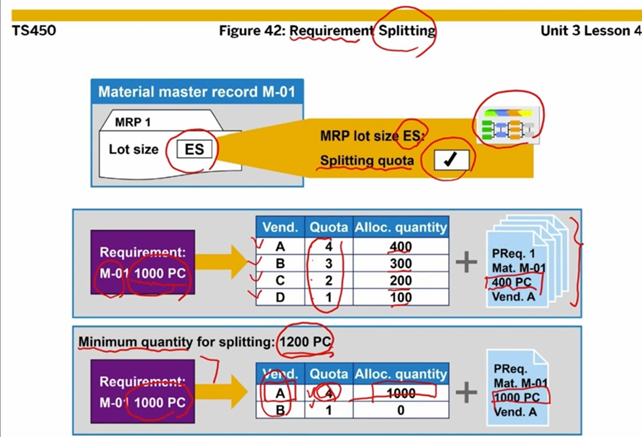

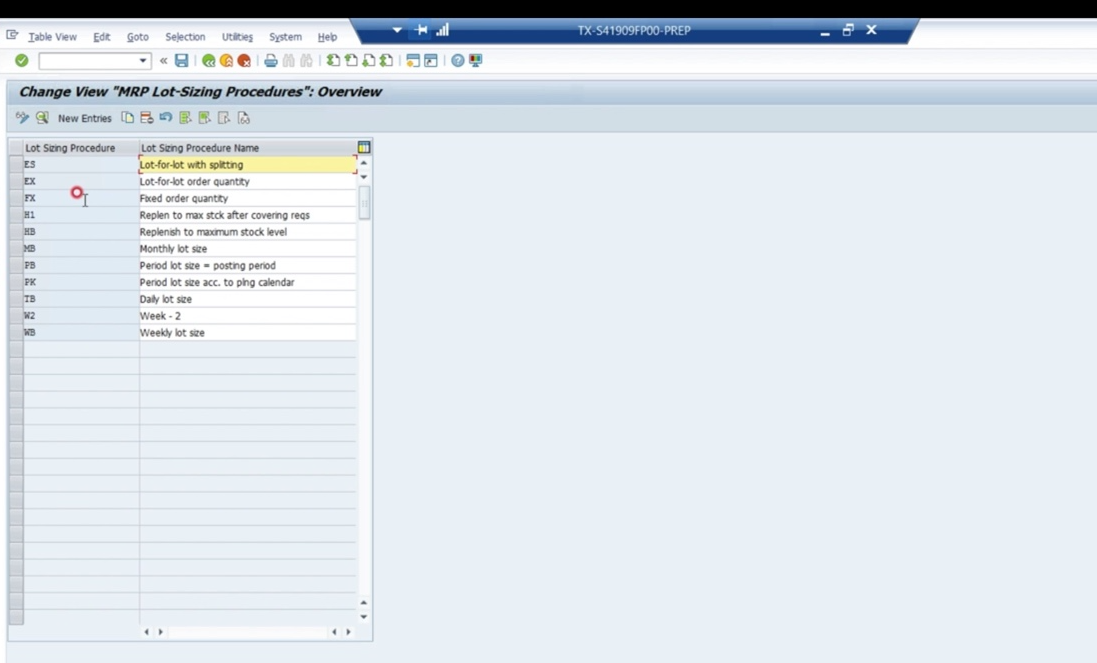

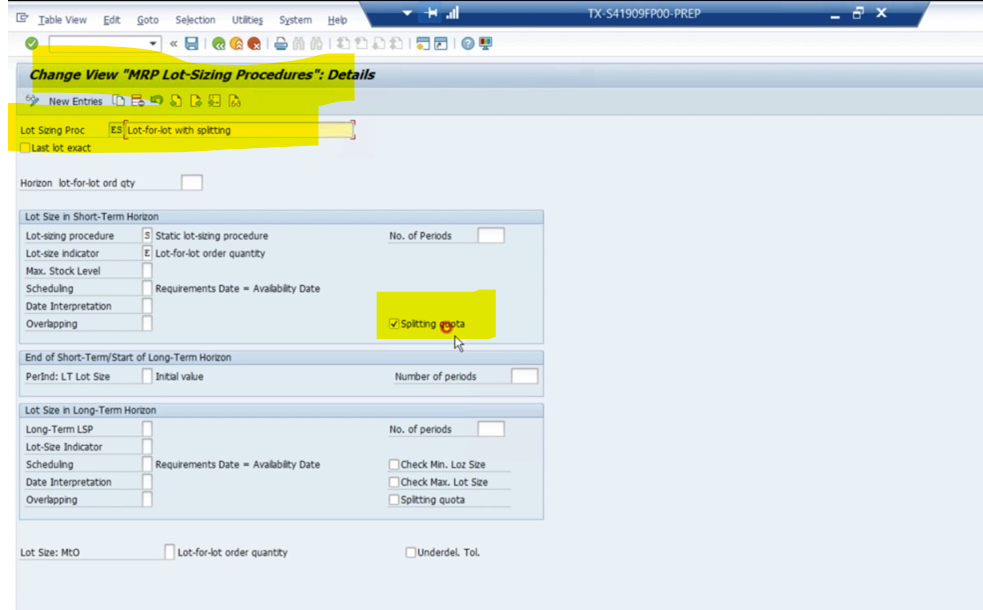

- figure 42: requirement splitting

- material master - MRP view에서 'lot sizing indicator'값에 'ES"가 선택 되어져야 하고 'ES' 세부 화면에 들어가서 'splitting quota' 체크 박스에 체크 되어져 있어야한다.

- minimum quantity for splitting : 1200 pc의 의미는 1200 이하는 splitting 하지 않는다

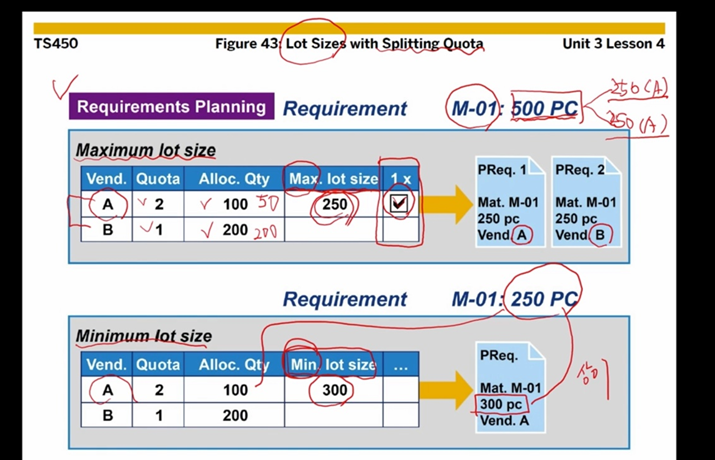

- figure: 43: lot sizes with splitting quota

- maximum lot size (최대 수용할 수 있는 lot size)와 1x의 의미

- 1x = split가 되었을때 한번만 해당 업체에 pr을 assign 시킴.

- min. lot size( 최소 발주 수량)

- maximum lot size (최대 수용할 수 있는 lot size)와 1x의 의미

- figure 44 : maximum quantity without splitting quota = 최대 가능 수량

- max quantity < = alloca.qty + 소요량

- max quantity보다 더 초과하면 후순위 벤더사 통해서 pr이 생성됨

- max quantity < = alloca.qty + 소요량

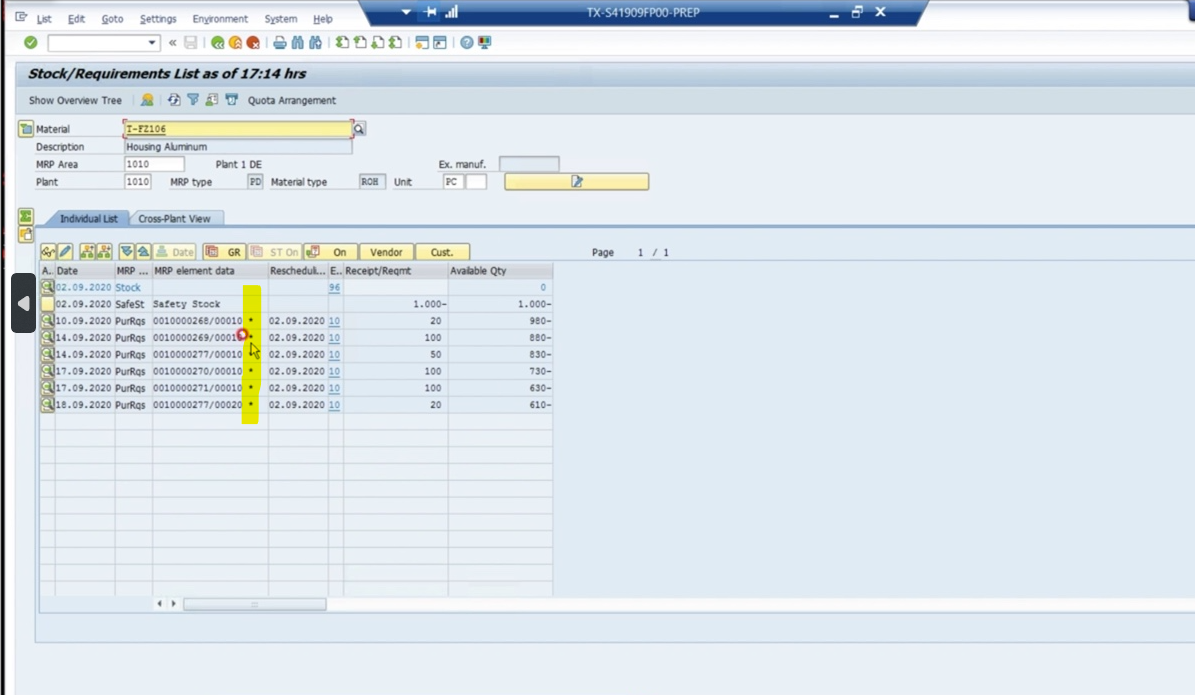

practical practice 1 - material planning 실행 후 해당 자재의 quota arrangement에 따라서 소요량이 분할 되서 pr 생성

- 기본 값 확인 하기 indicator와 splittng quota확인 하기

- T-CODE :mm03,SPRO

- Stock requirement 분석 하기

- T-CODE: MD04

- Quota arrangement 확인 하기

- T-CODE:MEQ3

- VENDOR와 QUOTA RATE확인하기

- material planning

- T-CODE: MD03

- Stock requirement 확인 하기 - pr 확인 하기

- t-code : MD04

- 이 과정에서 중요한 것은

- quote arrangement 가지고 planning 했고

- 자재 마스터에 lot sizing에 quote arrangement대로 splitting되려면 es로 선택 되어야 함

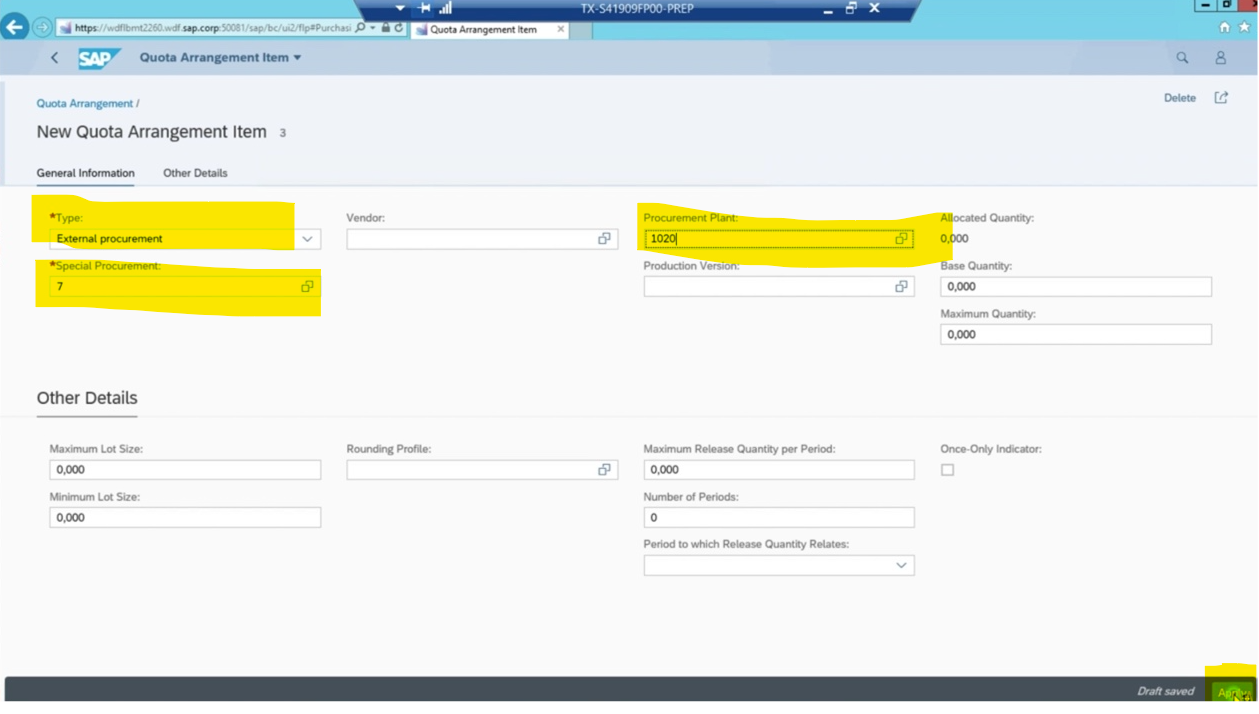

practical practice 2- 기존 Quota arrangement 에 other plant 추가 하고 material planning을 실행하면 STR이 생성되는 것을 확인

- 기존 quota arrangement에 other plant 추가 하기

- FIORI

- (material planning 돌리기 전에 해당 자재의 ) stock/requirement 확인 하기

- available quantity가 0으로 현재 자재 이상 없음

- MRP 돌리기

- T-CODE: MD04

- Stock/requiement 확인 하기

- STO 발행 된거 확인 하기 (305개로 PR 생성 된거 확인 완료

Lesson 4.Identifying Additional Aspects of Source Determination

- objective

- Identify priorities in source determination (우선순위는 시험에 잘 나옴)

- learn about

- source determination in the planning run

- source determination outside the planning run

- regular supplier (info record)

- watch

- how to reproduce source determintaion in different situations

- do

- define priorities in source determination

- figure 45: source determination in the planning run (번호 순번 대로 우선순위가 높음)

- figure 46: automatic source determination (source determination할때 어떻게 체크하는 지)

- source outside = source determination에서 source를 결정하는 로직

- quota arrangement가 존재하는지 확인

- quota arrangement 내 에서도 qouta rate가 제일 낮은 벤더사로 정해짐

- source list -qouta arrangement가 없다면

- outline agreement item - qa,source list가 없다면

- info record - qa, source list, OA가 없다면

- quota arrangement가 존재하는지 확인

- source outside = source determination에서 source를 결정하는 로직

- figure 47: regular supplier(vendor)

- 동일한 자재에 infor 레코드가 여러개 존재할 때 해당 레코드 상 regular supplier 체크 박스에 체크가 되어 있는 벤더사로 결정 된다

- prerequisition

- 해당 자재가 속하는 plant에 regular supplier 사용할 것인지에 관해 체크 박스에 체크가 되어 있어야함

- prerequisition

- 동일한 자재에 infor 레코드가 여러개 존재할 때 해당 레코드 상 regular supplier 체크 박스에 체크가 되어 있는 벤더사로 결정 된다

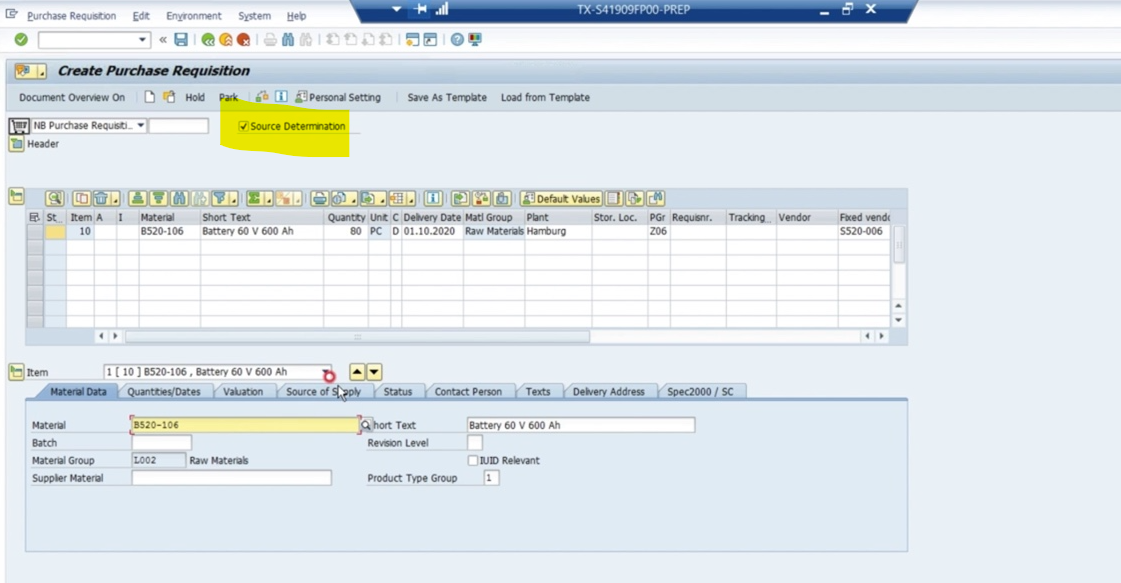

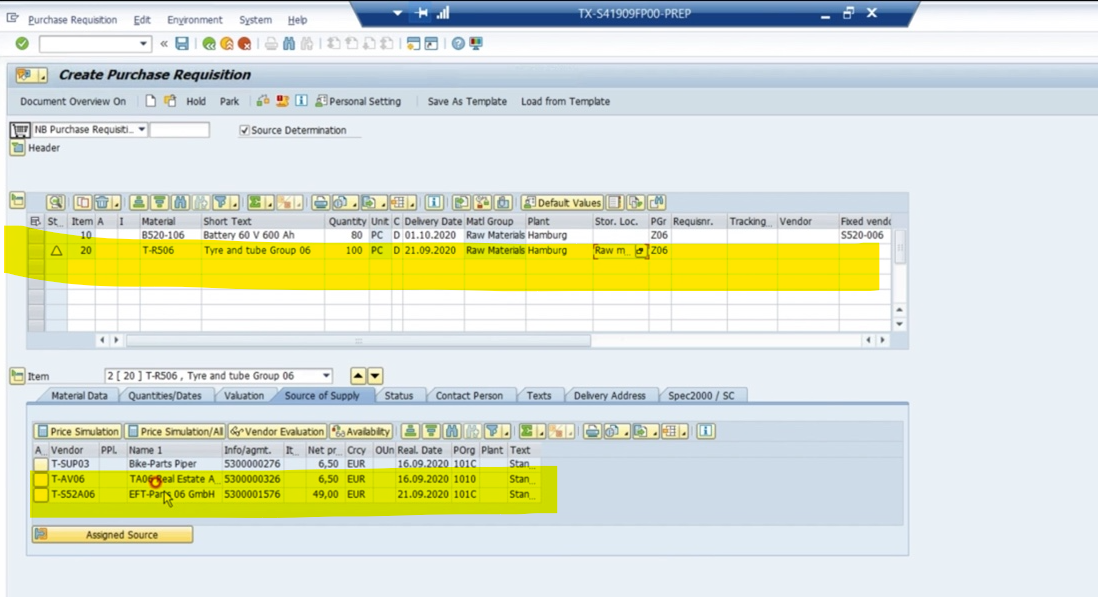

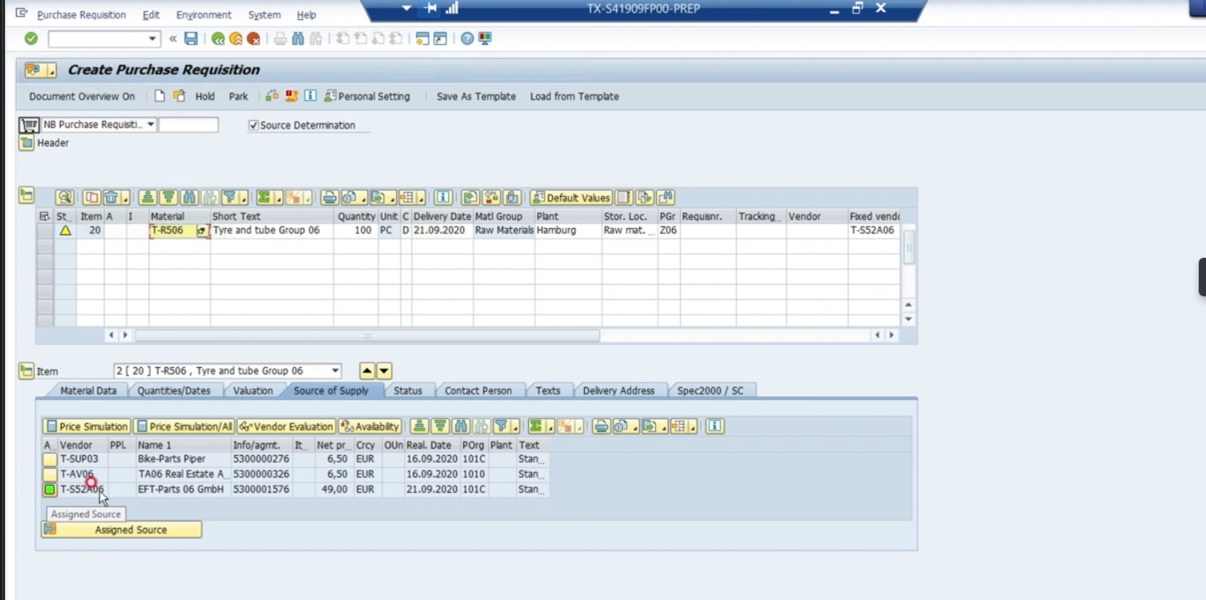

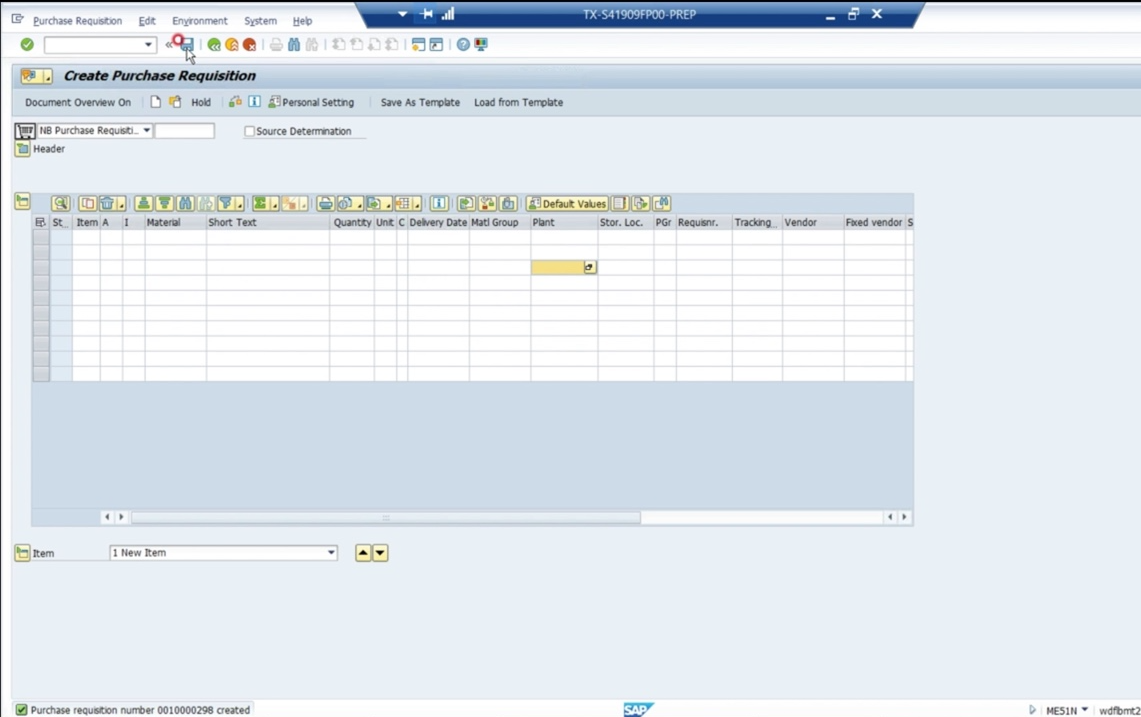

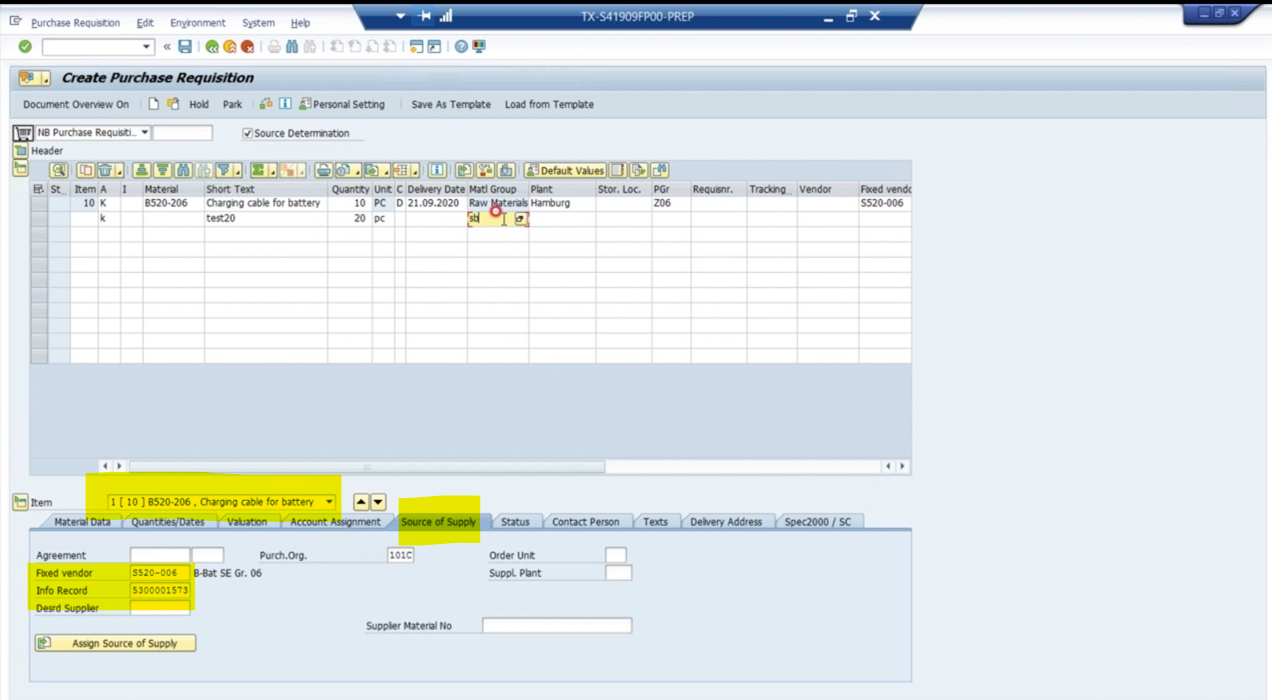

Practical Practice1 source determination 을 참고해서 PR 생성하기

- PR 생성하기 - souce of supply 할당하기

- T-CODE: me51n

- pr생성 시 item 기재 전에 'source determination'체크 박스를 선택 해야함.

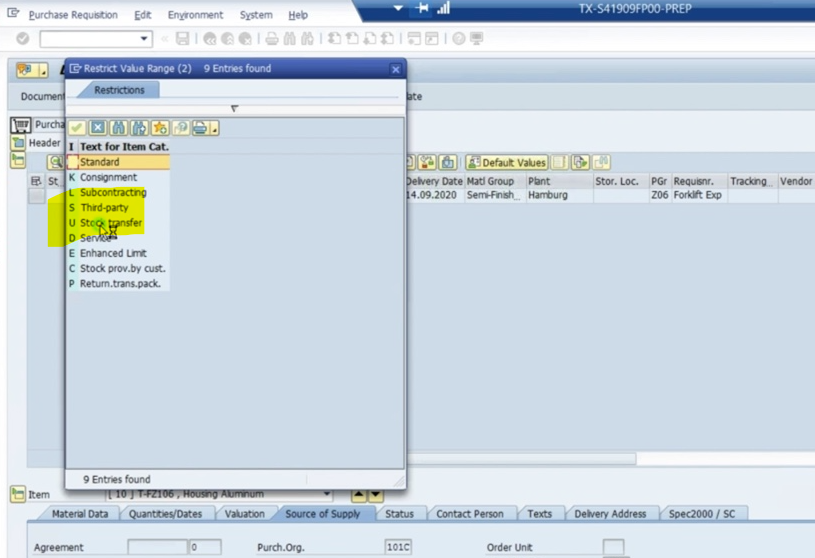

- Consumable material을 가지고 PR생성 하기 - source determination 할것

- T-CODE: ME51N

material group 생성 시 구매 그룹, short text, 단위의 필수 값을 manual로 생성 해야 함 - 1번째 아이템 생성 후 repeat on이라는 기능을 사용했기 때문에 2번째 아이템 생성 시 1번째 아이템에서 생성한 정보들을 끌고 올 수 있게 됨

Lesson 5. Blocking Sources of Supply

- objective

- Block sources of supply

- learn about

- blocking of sources of supply

- watch

- how to block source of supply

- do

- block source of supply

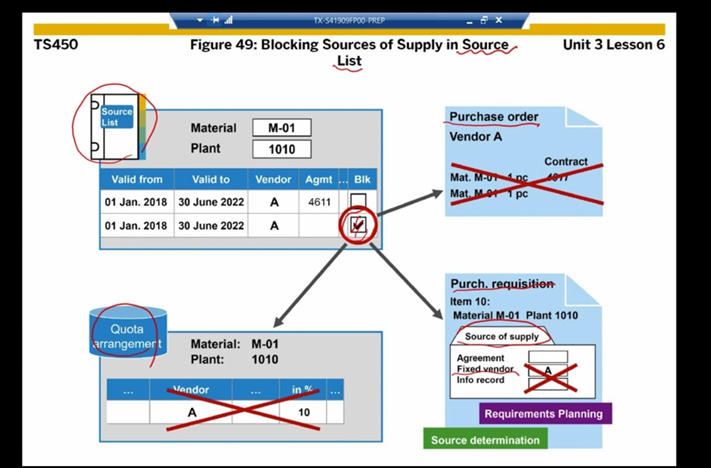

- figure 48: blocking vendors

- T-CDOE: SK05 혹은 MK05

- All purchasing organization block = 해당 BP를 블록

- Selected purchasing organization block = 해당 purchasing org를 블록

- source list, quota arragement, purchasing document 모두 블록됨

- T-CDOE: SK05 혹은 MK05

- figure 49: blocking sources of supply in souce list : source list에서 block되면 po,pr,quote arrangement 모두 작업 안됨

Practical practice1. source of supplier을 블록한 상태에서 해당 벤더에 po발행 시 block되는 것을 확인

- FIORI - block하기

- ECC - block된 벤더- 자재 가지고 PO 생성 하기

- T-CODE:me21n